- Home

- Schulen

- Lernmaterial

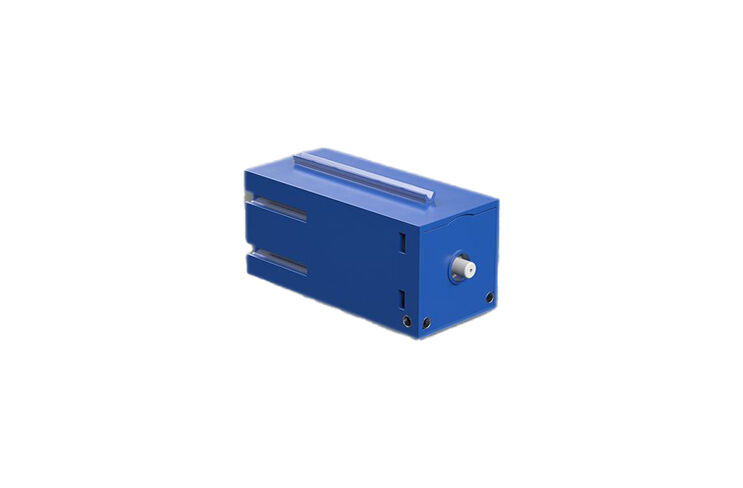

- STEM Pneumatics

Alles rund um das Thema Pneumatik

Mit Pneumatik wurde schon im dritten Jahrhundert v. Chr. experimentiert und dabei die enorm vielseitige Nutzbarkeit von Druckluft entdeckt. Anhand von 8 Modellen und 29 Experimenten vermittelt der STEM Pneumatics die Grundlagen der Pneumatik und zeigt beispielsweise die Funktionsweisen von Kompressor, Pneumatikventilen und -zylindern sowie eines Abluftdrosselventils auf. Das Konzept wird durch das umfangreiche Unterrichtspläne für Lehrer abgerundet.

Pneumatik nennt sich die Technik zur Steuerung und Ausführung von Arbeitsgängen in Maschinen mit Druckluft. Genauso wie bei unter Druck stehendem Öl in Hydraulikzylindern großer Bagger und anderer Baumaschinen lassen sich große Kräfte und schnelle Bewegungen auch mit Druckluft realisieren. Das bietet eine ganze Reihe Vorteile – insbesondere im Kinder- und Klassenzimmer:

Aus diesen Gründen findet sich Pneumatik in unzähligen industriellen Anwendungen zum Bearbeiten von Werkstücken, Abfüllen von Getränken, Verpacken, Greifen und Handhaben von Teilen und vielem mehr.

Pneumatik hat eine überraschend lange Tradition: Schon im dritten Jahrhundert v. Chr. beschäftigte sich der griechische Mathematiker und Erfinder Ktesibios mit Druckluft und den dadurch möglichen Maschinen. Seine erste pneumatisch funktionierende Maschine war eine Pumpe zum Anheben von Wasser. Es folgten Druckluft-basierte Uhren, Katapulte und Orgeln.

So wurde die enorm vielseitige Nutzbarkeit von Druckluft bekannt und die Pneumatik deshalb mehr und mehr eingesetzt. Dampfmaschinen, Dampflokomotiven, Tauchen mit Druckluft, Lackieren, Airbrush-Techniken, Druckluft-Sirenen, die Geschwindigkeitsmessung mit Staudüsen bei Flugzeugen – all das gehört zur Pneumatik und zeigt, wie nützlich und variabel diese relativ einfache Technik eingesetzt werden.

Heute ist Pneumatik aus dem Alltag kaum wegzudenken. Sie dient unzähligen Zwecken vom Aufpumpen eines Luftballons über den Presslufthammer im Straßenbau, die leicht zu haltende Druckluft-Schlagbohrmaschine im Haushalt, dem Absaugen von Luft vor dem Einschweißen von Nahrungsmitteln bis zu großen industriellen Anlagen. Ein weites Feld also!

Pneumatik ist der Teilbereich der Druckluft-Technik, der sich mit der Verrichtung von Arbeit durch Druckluft (typischerweise in Pneumatik-Zylindern) und der Steuerung dazu gedachter Maschinen (über Ventile) befasst. Das kann in folgende Bereiche aufgeteilt werden:

Ein weiterer interessanter Teilbereich der Pneumatik ist die Fluidik: Schalten und Steuern mit strömenden Medien (Gase wie Luft oder auch Flüssigkeiten). Das besondere an dieser Variante ist, dass Fluidik-Ventile für Logikschaltungen keinerlei bewegliche Teile benötigen, sondern ihre Funktion ausschließlich durch geschickte Ausformung von Strömungskanälen bilden. Dabei ist nicht der Druck das wesentliche Signal, sondern die Strömung des Mediums. Das funktioniert bei pneumatischer Fluidik schon mit einem Druck von nur 100 mbar, benötigt kein Öl zur Schmierung und lässt die Ventile sich durch die hohe Strömungsgeschwindigkeit selbst reinigen. Erst wenn am Ende der Steuerung große Kräfte benötigt werden, werden die Fluidik-Signale in die Standard-Pneumatik oder Elektrik umgesetzt.

Pneumatik berührt die Physik-Gebiete der Mechanik, Kinematik und Thermodynamik (komprimierte Luft wird warm), Strömungslehre sowie das mathematische Gebiet der Logik bei Logikschaltungen in pneumatischen Steuerungen und damit die boolesche Algebra.