¿Qué es la mecánica?

La mecánica trata las fuerzas y los movimientos de los objetos. Describe la reacción de los cuerpos bajo el efecto de fuerzas, y cómo modifican estas su movimiento. La mecánica está dividida en diferentes áreas, como estática, dinámica, cinética o termodinámica. Nos vamos a centrar ahora en la dinámica. Cuando las máquinas o los engranajes se ponen en movimiento, son dinámicos. La dinámica describe el cambio en las dimensiones de movimiento, por ejemplo, al girar un eje, en un movimiento alternativo o una transmisión de engranajes. La dinámica es, por lo tanto, la teoría de los cambios de movimiento. Eso es justamente lo que vas a aprender ahora.

El modelo más sencillo de este engranaje es un husillo que gira en una tuerca. El husillo tiene una rosca exterior, similar a la que ya conocemos en los tornillos, y la tuerca del husillo tiene una rosca interior, al igual que las tuercas convencionales. Al girar la tuerca, esta avanza por el eje giratorio. A la inversa, también es posible sujetar la tuerca, de modo que es el husillo el que gira y sale o entra en la tuerca.

Estos engranajes se emplean en muchas aplicaciones que requieren transformar una rotación en un movimiento lineal.

El engranaje tornillo-tuerca tiene muchas ventajas:

Desafío

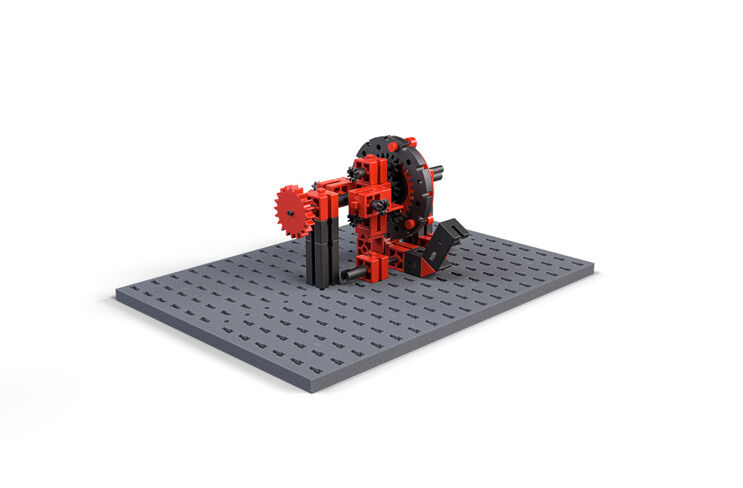

En este capítulo vas a aprender más sobre los engranajes con ruedas dentadas. Las ruedas dentadas son uno de los componentes de máquinas más antiguos y robustos. Están disponibles en diversos modelos y tamaños. Ya conoces un funcionamiento parecido, en tu bicicleta, la diferencia es que en lugar de ruedas dentadas, tienes piñones y una cadena.

Con los sistemas de transmisión por ruedas dentadas se pueden transmitir y modificar movimientos de rotación.

Un sistema de transmisión por ruedas dentadas puede:

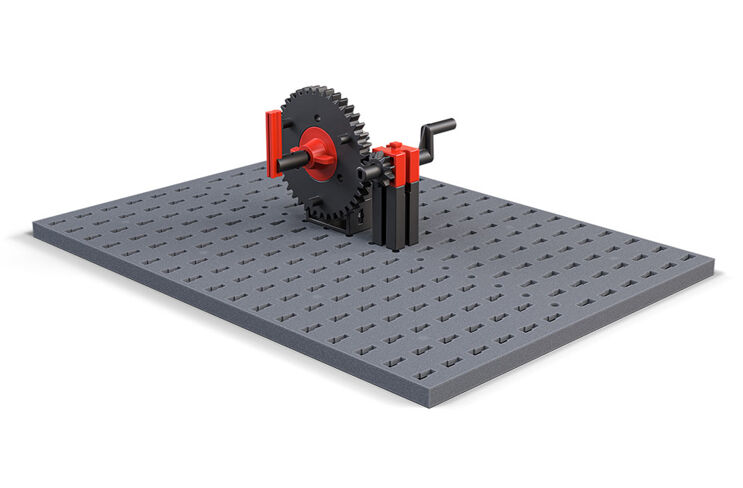

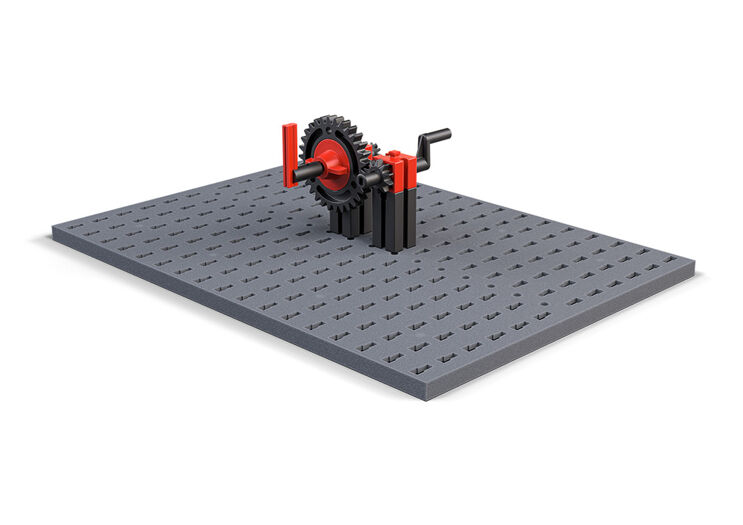

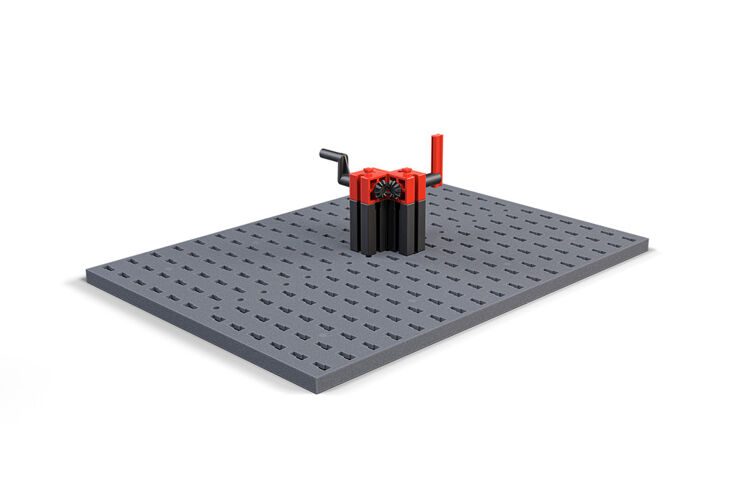

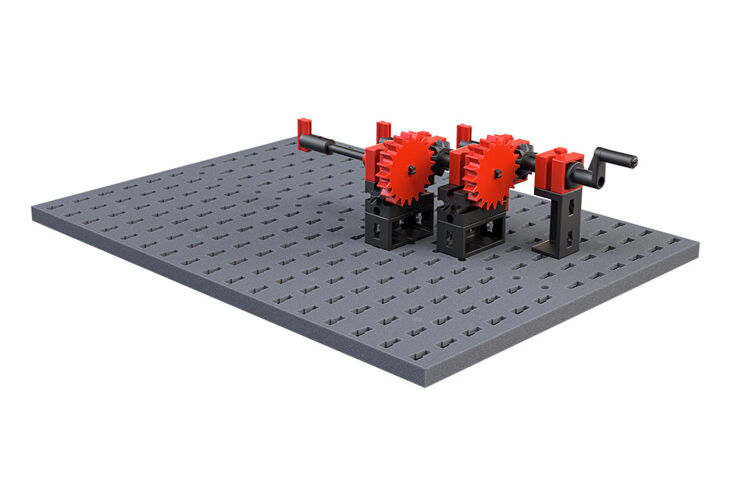

En los modelos siguientes vas a montar engranajes cilíndricos con ruedas cilíndricas con dientes rectos. Las ruedas cilíndricas se utilizan siempre que se desea transmitir un movimiento de rotación a un eje dispuesto de forma paralela.

Desafío:

Con esta construcción, la velocidad de giro es 4 veces más lenta, pero, a su vez, el par de fuerza es 4 veces mayor. Como el par de fuerza de salida es mayor, estos engranajes reciben el nombre de engranajes de alta transmisión.

Sin embargo, si se acciona la rueda más grande, de modo que el par de giro aumenta y disminuye el par de giro de salida, entonces se les llama engranajes de baja transmisión.

Desafío:

Si se comparan los resultados de los dos engranajes cilíndricos, es posible establecer una relación entre el número de dientes y el número de giros. Los giros necesarios son siempre el resultado del número de dientes de la rueda conducida dividido por el número de dientes de la rueda de entrada. Este resultado se llama relación de transmisión. En el caso del engranaje cilíndrico 3:1, la relación de transmisión es 3, porque hay que girar 3 veces el piñón para que la rueda conducida gire 1 vez. A su vez, la rueda conducida tiene 3 veces más dientes que el piñón.

Desafío:

Desafío experto:

Hemos aprendido muchas cosas sobre los engranajes cilíndricos:

Ha llegado el momento de mirar las cosas de otra forma: vamos a observar el engranaje angular.

Desafío:

El engranaje cambia el sentido de giro en 90°. La velocidad y el par de fuerza permanecen iguales porque las ruedas cónicas tienen el mismo número de dientes.

Los engranajes cilíndricos se pueden combinar en varios niveles. De este modo se logra una transmisión más alta o baja:

Desafío:

Si se combinan varios niveles de accionamiento distintos, se multiplican las relaciones de transmisión. Así pues, para este engranaje cilíndrico de dos niveles se puede tomar la primera relación de transmisión de 2 con la segunda relación de transmisión de 2. De la rueda motriz a la conducida resulta una relación de transmisión de 2*2=4. Tal y como has observado: hay que girar 4 veces la rueda motriz para que gire la rueda conducida una vez.

Desafío experto:

¿Crees que podrías transformar tu engranaje?

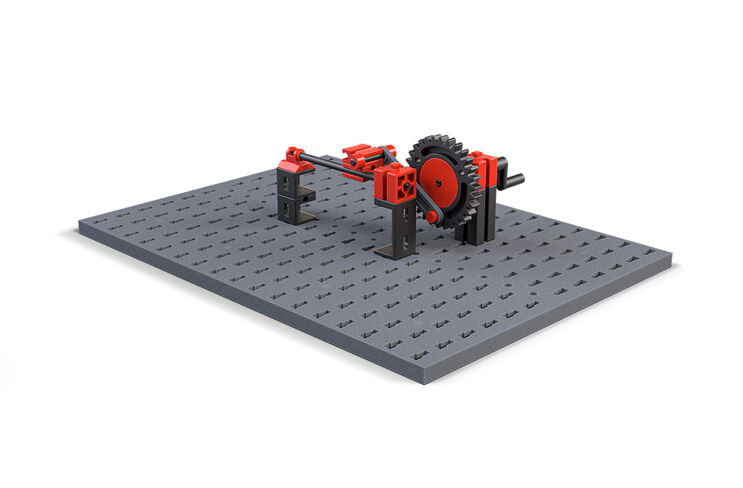

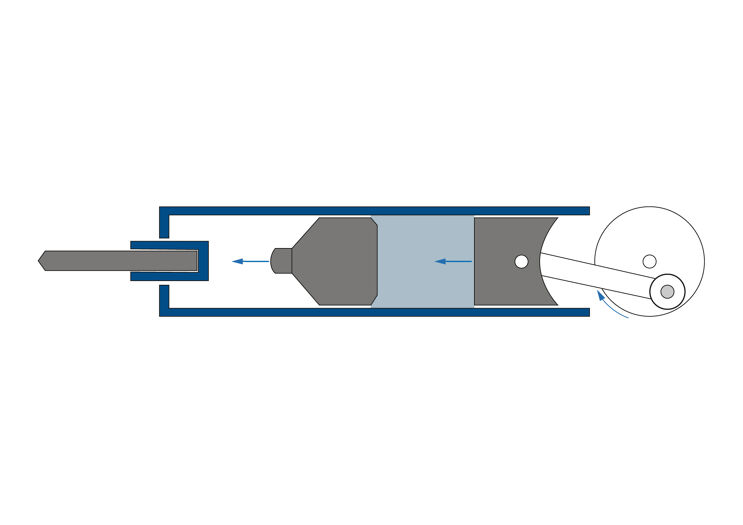

Una biela-manivela es un dispositivo para transformar un movimiento de rotación en un movimiento alternativo lineal.

Desafío:

La transmisión de una biela-manivela difiere de la de los engranajes que hemos visto hasta ahora porque no es regular: durante la vuelta de la manivela, la velocidad de la salida va cambiando. Si bien el sistema de transmisión no se autobloquea como el engranaje con tornillo sin fin, si se escoge el movimiento de ida y vuelta como accionamiento, el sistema de transmisión llega a un «punto muerto» cada vez que alcanza el extremo del movimiento de ida y el extremo del de vuelta: al alcanzar exactamente ese punto, el movimiento se detiene y no puede continuar.

La biela-manivela transforma un movimiento de rotación en un movimiento alternativo lineal. Se utiliza, por ejemplo, en máquinas de coser o martillos percutores.

¿Has hecho alguna vez un agujero en la pared con tus padres? Con un destornillador eléctrico convencional es posible hacer agujeros en materiales blandos como madera o plástico. Los destornilladores eléctricos funcionan de forma muy sencilla: un motor acciona un engranaje de alta transmisión de varios niveles. El modo de funcionamiento lo conoces ya por el engranaje cilíndrico de dos niveles que acabas de construir.

Sin embargo, los destornilladores eléctricos llegan pronto a sus límites cuando se trata de hacer un agujero para un taco en una pared de hormigón. Por eso, para esos materiales duros se utilizan taladros especiales que también tallan durante el taladrado.

La particularidad de un taladro de percusión es su mecanismo de impacto. Este genera pequeños golpes rápidos mientras gira la broca. Estos golpes se transmiten a la punta del taladro y ayudan a penetrar en el material.

Desafío:

Los golpes del taladro de percusión se general por medio de dos discos con dientes inclinados que chocan entre sí durante la rotación. Un resorte empuja la broca con el disco giratorio de nuevo hacia atrás para que los dientes puedan volver a engancharse y generar el siguiente golpe.

En los taladros de percusión, las carreras, esto es, el recorrido que se realiza durante el golpe, son muy cortas y rápidas.

Los martillos percutores son aún más potentes que los taladros de percusión. Tallan al tiempo que taladran, y aseguran así una mejor remoción del material.

Desafío:

El mecanismo de impacto de un martillo percutor está formado por un martillo que acelera por medio de un acoplamiento mecánico (como una biela-manivela) y golpea contra el husillo de taladrado. El impacto desplaza la broca hacia fuera, y el martillo retrocede hacia el interior. En la mayoría de casos, el martillo se encuentra en un tubo sellado para que no entre en contacto con la biela-manivela, sino que sea el aire lo que lo haga retroceder.

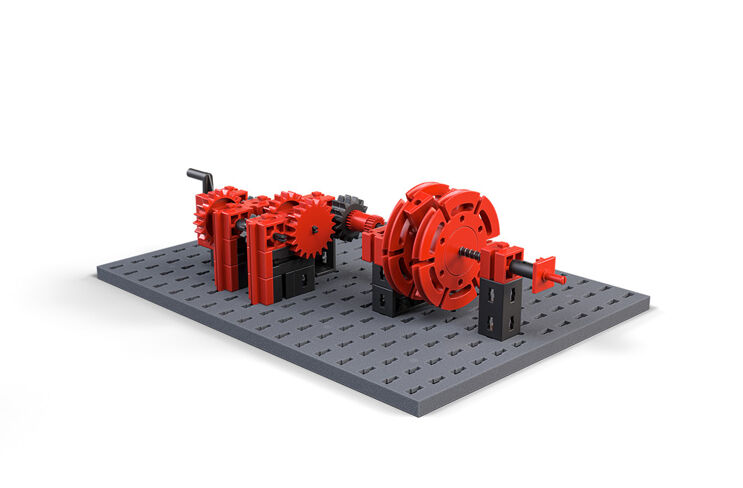

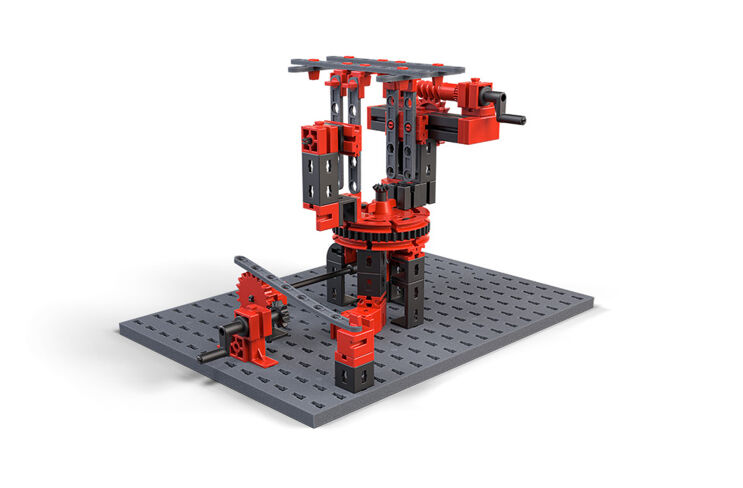

Un engranaje planetario es un sistema muy complejo formado por distintos tipos de ruedas dentadas. Se utiliza en muchos sectores, por ejemplo, en las varillas mezcladoras de una batidora, o la caja de cambio automática en un coche. La construcción en esos casos es algo más complicada.

Desafío:

Con el pasador, que es como se llama a la palanca en la parte inferior de tu modelo, puedes fijar el soporte de la rueda planetaria o la rueda hueca para que no puedan girar.

La tarea de un engranaje planetario es sencilla. Hace posible cambiar la relación de transmisión con una carga, esto es, sin separar el flujo de fuerza entre el accionamiento y la salida. Los dientes interiores de la rueda hueca permiten disponer las ruedas dentadas de forma muy compacta. Para la marcha atrás, el engranaje planetario no necesita ningún eje adicional con rueda de retroceso.

La forma más sencilla de engranaje planetario está formado por un sol (1), los planetas (2), un portaplanetas (3) y una corona (4). En este sencillo conjunto de ruedas planetarias, el sol está situado en el centro sobre varios planetas conectado en unión positiva con un corona con dientes interiores. El sol, el portaplanetas o la corona pueden accionar, ser accionados o frenarse. Utiliza el pasador para probar tu engranaje de todas las formas posibles. Si una rueda dentada adicional, al frenar el portaplanetas (3) hay que ajustar el engranaje de tal forma que la salida tenga lugar una vez a través del portaplanetas, y otra a través de la corona. Este proceso se utiliza en la ingeniería automotriz para cambiar a la marcha atrás. Para ello, el accionamiento (la manivela) debe estar conectado con el sol, y el accionamiento de eje con la corona.

En este modelo se combina un engranaje cónico y un engranaje planetario. Móntalo como se muestra en las instrucciones de montaje. La batidora de fischertechnik es un modelo para auténticos profesionales. ¿Conoces todas las ruedas dentadas y tipos de engranajes que trabajan aquí juntos? Este modelo admite muchas variaciones: constrúyelo como tú prefieras.

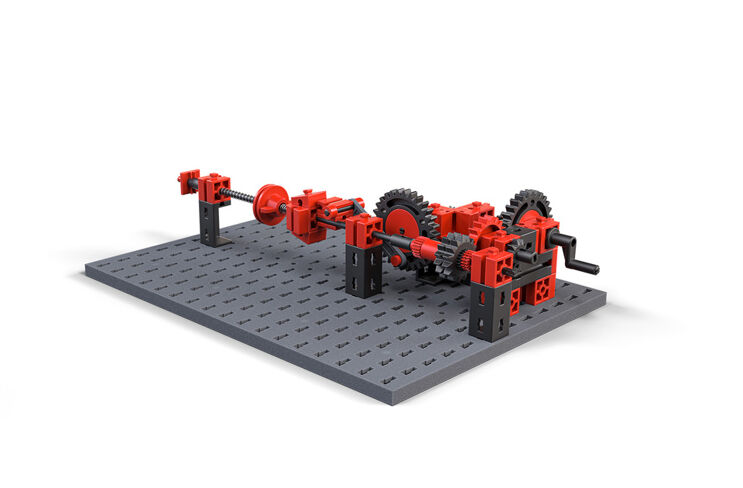

Los engranajes con tornillo sin fin transmiten el movimiento de rotación de un eje a los dientes de una rueda dentada a través de la rosca de un tornillo sin fin. Cada vuelta de la rosca del tornillo sin fin implica el movimiento hacia un nuevo diente de la rueda dentada. Dado que el eje de salida debe desplazarse en perpendicular al eje de accionamiento, el engranaje con tornillo sin fin genera también un cambio en la ubicación del movimiento.

El cálculo de la transmisión es muy sencillo en el caso de los engranajes con tornillo sin fin: la velocidad de cada vuelta del eje de accionamiento (del tornillo sin fin) es n veces mayor que la del eje de salida, donde n es el número de dientes de la rueda dentada en el eje de salida. Entonces: Así, a modo de ejemplo, si el tornillo sin fin impulsa una rueda dentada con 30 dientes, el eje de accionamiento debe girar 30 veces para que el eje de salida gire una vez. La capacidad de transmisión de los engranajes con tornillo sin fin es muy grande, por lo que permiten sistemas compactos al trabajar con transmisiones grandes.

Los engranajes con tornillo sin fin se «bloquean automáticamente», es decir, funcionan solo en una dirección: del tornillo a la rueda dentada. Por eso, los engranajes con tornillo sin fin se utilizan solo para transmisiones reductoras.

La desventaja de los engranajes con tornillo sin fin yace en la amplia pérdida de rendimiento de hasta el 30 %, dado que el tornillo se restriega de forma ininterrumpida en los dientes de la rueda dentada.

Para que las células fotovoltaicas puedan transformar tanta energía como sea posible, deben estar siempre orientadas de forma óptima con respecto al sol. Los seguidores solares que adaptan la orientación de las células lo hacen posible. El desafío de esas instalaciones es que las células fotovoltaicas, que tienen una posición inclinada, tienen a tirar hacia abajo del eje del seguidor solar.

Es como cuando intentas sujetar y mantener alejado del cuerpo un objeto pesado con el brazo extendido.

Por ese motivo, algunos seguidores solares utilizan un engranaje helicoidal porque el efecto de bloqueo del tornillo sin fin impide que los seguidores solares tiren del soporte hacia abajo y hagan «retroceder» al accionamiento

Desafío:

Seguro que has tenido que darle varias vueltas a la manivela para que las barreras se muevan 90°. ¿Has podido tirar de la barrera hacia abajo? Ves, esto es lo que se entiende por un engranaje con autobloqueo. Con la pequeña manivela has podido levantar cómodamente la barrera grande, así que has aumentado la fuerza de accionamiento con el engranaje helicoidal.

El engranaje helicoidal tiene muchas ventajas:

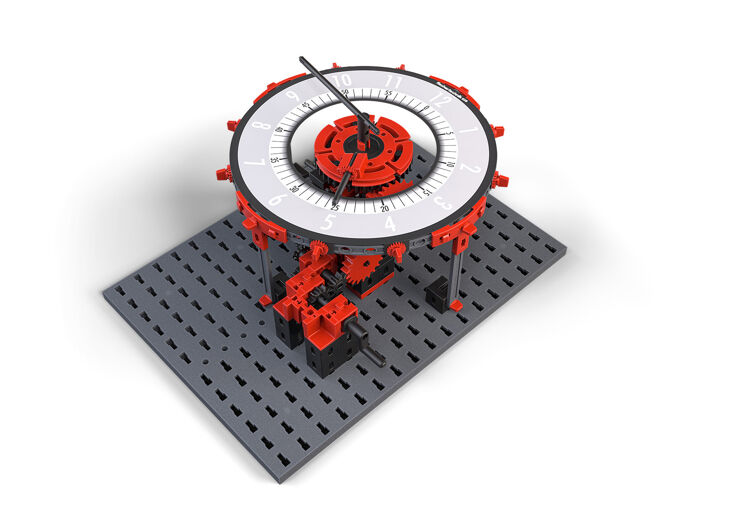

Los relojes, digitales o mecánicos, son un acompañante en nuestra vida diaria. Uno de los detalles técnicos más ingeniosos en un reloj mecánico es que varias agujas – al menos las que indican las horas y los minutos – giran sobre un mismo eje a diferentes velocidades.

Desafío: